Já se perguntou como a energia elétrica chega de um lugar a outro, especialmente em longas distâncias ou em canteiros de obras? Os cabos que tornam isso possível são mais do que apenas fios — são sistemas cuidadosamente projetados para suportar condições adversas e garantir uma transmissão suave e confiável. A fabricação de cabos de energia desempenha um papel fundamental nesse processo. Neste blog, exploraremos a tecnologia e a engenharia por trás da fabricação de cabos e seu papel crucial.

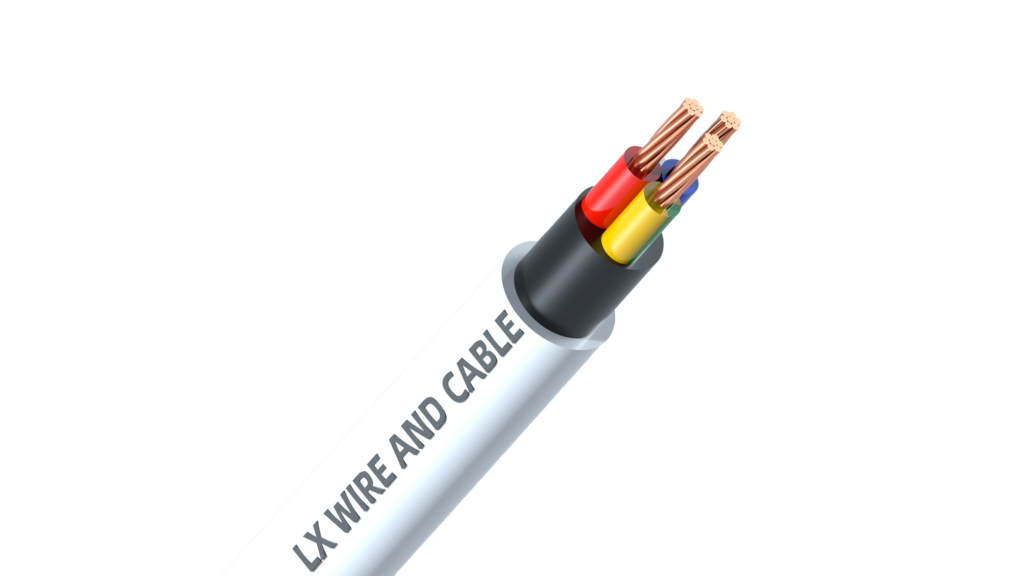

Componentes principais do cabo de alimentação

Para compreender plenamente a complexidade de fabricação de cabos de energia, é essencial examinar os principais componentes que compõem esses sistemas vitais. Vamos explorar cada elemento central em detalhes.

Condutor

O condutor é o coração de qualquer cabo de alimentação, responsável por conduzir a corrente elétrica. Cobre e alumínio são os materiais mais comuns utilizados para condutores, cada um oferecendo vantagens distintas. O cobre, conhecido por sua excelente condutividade, é frequentemente preferido em situações em que alta eficiência e perda mínima de energia são primordiais. No entanto, seu custo e peso mais elevados são fatores a serem considerados. O alumínio, por outro lado, é mais leve e econômico, mas apresenta menor condutividade. Portanto, os fabricantes de cabos de alimentação de alta tensão devem equilibrar essas compensações para garantir o melhor desempenho dentro das restrições orçamentárias.

Isolamento

O isolamento é crucial para prevenir falhas elétricas e garantir a transmissão segura de energia. O polietileno reticulado (XLPE) é um material amplamente utilizado por sua excelente estabilidade térmica e resistência mecânica. A borracha de etileno-propileno (EPR), outra opção popular, oferece excelente flexibilidade e resistência a agressões ambientais. Sistemas isolados a gás também são utilizados em cabos de alta tensão, proporcionando melhor isolamento em espaços compactos. Cada tipo de isolamento é escolhido com base nos requisitos de tensão, nas condições ambientais e na vida útil desejada do cabo.

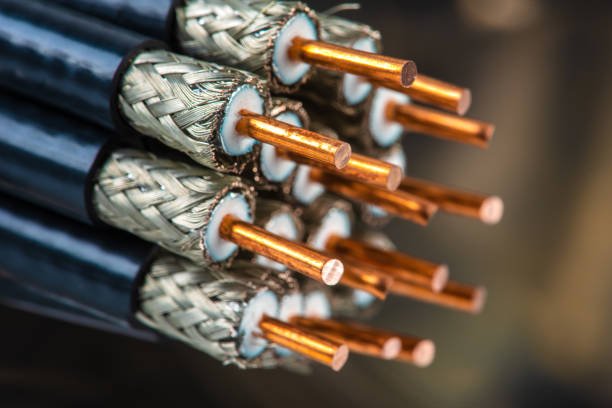

Blindagem

A blindagem é essencial para gerenciar os campos elétricos ao redor do condutor e minimizar a interferência eletromagnética (EMI). Camadas semicondutoras, normalmente feitas de polímeros com carga de carbono, são comumente usadas em cabos modernos para controlar os campos elétricos. Essa camada de blindagem garante que a transmissão de energia seja estável e segura, especialmente em áreas densamente povoadas ou sensíveis.

Armadura/Bainha

Cabos de energia são frequentemente submetidos a tensões físicas, incluindo forças de esmagamento, abrasão e exposição a ambientes externos adversos. Para proteger os componentes internos, são aplicadas camadas blindadas, normalmente de aço ou alumínio. Esses metais proporcionam proteção mecânica robusta. Para aplicações externas, polímeros resistentes a raios UV, como o polietileno de alta densidade (PEAD), são utilizados na capa externa, protegendo o cabo dos raios UV nocivos e do desgaste ambiental.

Material

Os materiais utilizados nos cabos de energia são cada vez mais projetados com foco na sustentabilidade. Muitos fornecedores de cabos de energia Agora, priorizamos componentes recicláveis, como bainhas sem chumbo e XLPE reciclável. Além disso, materiais ecológicos, como polímeros de origem biológica, estão ganhando força, reduzindo o impacto ambiental dos cabos de energia. O uso de condutores de alumínio com baixo teor de carbono aumenta ainda mais a sustentabilidade dos cabos de energia modernos.

Considerações de projeto do cabo de alimentação

Ao projetar um cabo de energia, diversos fatores devem ser considerados para garantir que ele atenda à finalidade pretendida. Cada decisão de projeto impacta diretamente a eficiência, a segurança e a longevidade operacional do cabo.

Classificação de tensão (AT/MAT)

A classificação de tensão é uma das considerações mais críticas do projeto. Cabos de alta tensão (AT) e extra-alta tensão (MAT) são projetados para suportar significativamente mais energia, com isolamento e blindagem avançados para garantir uma operação segura nesses níveis. Fabricantes de cabos de alta tensão deve selecionar cuidadosamente os materiais e os parâmetros de design para garantir que o cabo tenha um desempenho eficaz em longas distâncias sem perda de energia.

Ampacidade

A ampacidade refere-se à quantidade máxima de corrente que um cabo pode transportar com segurança. Ela é determinada por fatores como tamanho do condutor, material de isolamento e condições ambientais. Garantir a ampacidade correta é essencial para manter a segurança e a longevidade do cabo.

Resistência à descarga de corona

A descarga corona ocorre quando o campo elétrico ao redor do condutor se torna tão intenso que ioniza o ar circundante, levando à perda de energia e à potencial degradação do cabo. Portanto, minimizar a descarga corona é uma consideração fundamental no projeto, especialmente para cabos que operam em tensões mais altas. Materiais avançados de blindagem e isolamento são utilizados para reduzir a ocorrência de descarga corona.

Processo de fabricação de cabos de energia

O processo de fabricação de cabos de energia é complexo, envolvendo múltiplas etapas para garantir que o produto final seja confiável, seguro e eficiente. Cada etapa se concentra na criação de um produto de alta qualidade que resista a tensões elétricas e mecânicas.

Etapa 1: Produção do Maestro

A primeira etapa na fabricação de cabos de energia envolve a produção do condutor. Isso inclui a trefilação, onde o metal bruto é puxado em longos fios, e a torção, onde esses fios individuais são torcidos para formar o condutor. A compactação do condutor ajuda a reduzir o efeito pelicular, que é a tendência das correntes de alta frequência se propagarem pela superfície externa do condutor, melhorando, em última análise, a eficiência elétrica.

Etapa 2: Extrusão do Isolamento

Uma vez que o condutor esteja pronto, a próxima etapa é a extrusão do isolamento. Um processo de extrusão de três camadas é usado para aplicar uma camada uniforme de isolamento, garantindo que não haja espaços vazios ou pontos fracos. Processos de reticulação, como a cura a vapor para XLPE, aumentam a estabilidade térmica do isolamento, permitindo que ele resista a temperaturas mais altas e condições adversas sem se degradar.

Etapa 3: Blindagem e revestimento

Após o isolamento, o cabo é revestido com blindagens metálicas (fitas de cobre ou alumínio) para proteção contra interferências elétricas e danos externos. Revestimentos anticorrosivos também são aplicados para prolongar a vida útil do cabo. A capa externa é então extrudada, utilizando polímeros especializados que oferecem resistência a raios UV e produtos químicos, especialmente para cabos utilizados em ambientes externos ou industriais.

Etapa 4: Teste e controle de qualidade

A etapa final da fabricação de cabos de energia envolve testes extensivos e controle de qualidade. Testes de descarga parcial são realizados para detectar fragilidades no isolamento, enquanto testes de hipot (alto potencial) garantem que o cabo suporte altas tensões. Verificações de resistência à tração também são realizadas para verificar a durabilidade mecânica do cabo. A conformidade com normas internacionais como IEC 60502, IEEE 386 e ASTM B8 garante que o cabo esteja apto para o uso pretendido.

Normas Técnicas e Certificações

Os cabos de energia estão sujeitos a rigorosos padrões técnicos e certificações para garantir segurança, confiabilidade e desempenho.

Padrões globais: IEC, IEEE e certificações regionais

Normas globais, como as da Comissão Eletrotécnica Internacional (IEC) e do Instituto de Engenheiros Eletricistas e Eletrônicos (IEEE), fornecem diretrizes abrangentes para projeto, fabricação e testes de cabos de energia. Certificações regionais, como UL e CE, também são essenciais para garantir que os cabos atendam aos requisitos locais de segurança e desempenho.

Testes-chave

Vários testes são essenciais na certificação de cabos de energia. A ciclagem térmica simula os efeitos a longo prazo das variações de temperatura nos cabos, enquanto os testes de envelhecimento aceleram o processo para avaliar o desempenho dos cabos ao longo do tempo. Testes de resistência à chama, como o IEC 60332, garantem que os cabos resistam a riscos de incêndio, especialmente em ambientes sensíveis, como túneis ou subestações.

Inovações em tecnologia de cabos de energia

O campo de fabricação de cabos de energia está em constante evolução, com avanços tecnológicos levando a cabos mais eficientes e sustentáveis.

Cabos supercondutores de alta temperatura (HTS)

Os cabos HTS, feitos de materiais que conduzem eletricidade com resistência zero a temperaturas extremamente baixas, oferecem um potencial significativo para reduzir a perda de energia durante a transmissão de energia a longas distâncias. Esses cabos podem transmitir grandes quantidades de eletricidade com dissipação mínima de energia, tornando-os ideais para redes elétricas intercontinentais.

Cabos Inteligentes

Cabos inteligentes integram fibra óptica em seu design, permitindo o monitoramento em tempo real da carga e de falhas. Essa tecnologia permite manutenção preditiva, identificando possíveis problemas antes que eles causem falhas e melhorando a confiabilidade geral das redes de transmissão de energia.

Cabos HVDC

Os cabos de corrente contínua de alta tensão (CCAT) estão revolucionando a forma como a energia renovável é transmitida por longas distâncias. Os cabos CCAT permitem a transferência eficiente de energia por grandes distâncias, tornando-os um componente essencial no avanço global rumo à energia sustentável.

Tendências futuras na fabricação de cabos de energia

O futuro da fabricação de cabos de energia parece promissor, com inovações prontas para aumentar a eficiência, a sustentabilidade e a velocidade de implantação.

Cabeamento modular

Sistemas de cabeamento modular, pré-fabricados para montagem rápida, estão se tornando cada vez mais populares em projetos de grande porte. Esses sistemas podem reduzir o tempo de instalação e oferecer maior flexibilidade na adaptação às mudanças nos requisitos de energia.

Isolamento Nanocompósito

Materiais isolantes nanocompósitos estão em desenvolvimento para aumentar a rigidez dielétrica, permitindo que os cabos operem em tensões mais altas e em ambientes mais exigentes. Esses materiais prometem aumentar ainda mais a eficiência e a durabilidade dos cabos de energia.

Gêmeos Digitais

A tecnologia de gêmeos digitais, impulsionada por IA, permitirá a manutenção preditiva de redes de cabos. Ao criar uma réplica virtual do sistema de cabos, os engenheiros podem monitorar o desempenho em tempo real e antecipar falhas, prolongando, em última análise, a vida útil da infraestrutura.

Conclusão

A fabricação de cabos de energia combina materiais avançados, engenharia precisa e testes rigorosos para garantir um desempenho seguro, confiável e duradouro. À medida que a demanda por energia continua a crescer, essas inovações se tornarão ainda mais importantes. Se você procura cabos que atendam a esses altos padrões, contratar um fornecedor confiável de cabos de energia como a LX Cable ajudará você a se manter à frente no setor de transmissão de energia em constante evolução.