Vous êtes-vous déjà demandé comment l'électricité circule, notamment sur de longues distances ou sur des chantiers ? Les câbles qui rendent cela possible sont bien plus que de simples fils : ce sont des systèmes de haute technologie conçus pour résister aux conditions difficiles et assurer une transmission fluide et fiable. La fabrication des câbles d'alimentation joue un rôle essentiel à cet égard. Dans ce blog, nous explorerons la technologie et l'ingénierie qui sous-tendent la fabrication des câbles et leur rôle crucial.

Composants principaux du câble d'alimentation

Pour bien comprendre la complexité de fabrication de câbles d'alimentationIl est essentiel d'examiner les composants clés de ces systèmes vitaux. Explorons chaque élément essentiel en détail.

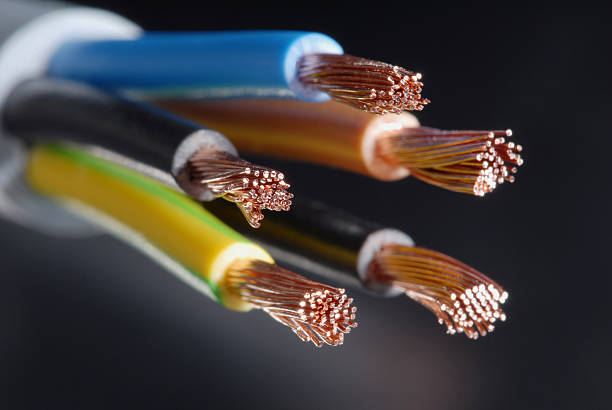

Conducteur

Le conducteur est au cœur de tout câble électrique : il assure le transport du courant électrique. Le cuivre et l'aluminium sont les matériaux les plus couramment utilisés pour les conducteurs, chacun offrant des avantages distincts. Le cuivre, reconnu pour son excellente conductivité, est souvent privilégié dans les situations où un rendement élevé et une perte d'énergie minimale sont essentiels. Cependant, son coût et son poids plus élevés sont des facteurs à prendre en compte. L'aluminium, en revanche, est plus léger et plus économique, mais sa conductivité est plus faible. Par conséquent, les fabricants de câbles électriques haute tension doivent trouver le juste équilibre entre ces deux compromis pour garantir des performances optimales tout en respectant les contraintes budgétaires.

Isolation

L'isolation est essentielle pour prévenir les défauts électriques et assurer la sécurité de la transmission d'énergie. Le polyéthylène réticulé (XLPE) est un matériau largement utilisé pour sa stabilité thermique et sa résistance mécanique supérieures. Le caoutchouc éthylène-propylène (EPR), autre choix populaire, offre une excellente flexibilité et une excellente résistance aux agressions environnementales. Les systèmes à isolation gazeuse sont également utilisés pour les câbles haute tension, offrant une meilleure isolation dans les espaces restreints. Chaque type d'isolation est choisi en fonction des exigences de tension, des conditions environnementales et de la durée de vie souhaitée du câble.

Blindage

Le blindage est essentiel pour gérer les champs électriques autour du conducteur et minimiser les interférences électromagnétiques (EMI). Les couches semi-conductrices, généralement constituées de polymères chargés de carbone, sont couramment utilisées dans les câbles modernes pour contrôler les champs électriques. Cette couche de blindage garantit la stabilité et la sécurité de la transmission d'énergie, notamment dans les zones densément peuplées ou sensibles.

Armure/Gaine

Les câbles d'alimentation sont souvent soumis à des contraintes physiques, notamment l'écrasement, l'abrasion et l'exposition à des environnements extérieurs difficiles. Pour protéger les composants internes, des couches blindées, généralement en acier ou en aluminium, sont appliquées. Ces métaux offrent une protection mécanique robuste. Pour les applications extérieures, des polymères résistants aux UV, comme le polyéthylène haute densité (PEHD), sont utilisés pour la gaine extérieure, protégeant le câble des rayons UV nocifs et de l'usure.

Matériel

Les matériaux utilisés dans les câbles électriques sont de plus en plus conçus dans un souci de durabilité. fournisseurs de câbles d'alimentation Privilégiez désormais les composants recyclables, tels que les gaines sans plomb et le XLPE recyclable. De plus, les matériaux écologiques comme les polymères biosourcés gagnent en popularité, réduisant ainsi l'impact environnemental des câbles électriques. L'utilisation de conducteurs en aluminium à faible teneur en carbone renforce encore le caractère écologique des câbles électriques modernes.

Considérations relatives à la conception du câble d'alimentation

Lors de la conception d'un câble d'alimentation, plusieurs facteurs doivent être pris en compte pour garantir sa conformité à l'usage prévu. Chaque décision de conception a un impact direct sur l'efficacité, la sécurité et la longévité du câble.

Tension nominale (HT/EHT)

La tension nominale est l'un des critères de conception les plus importants. Les câbles haute tension (HT) et très haute tension (THT) sont conçus pour supporter des puissances nettement supérieures, avec une isolation et un blindage avancés garantissant un fonctionnement sûr à ces niveaux. Fabricants de câbles d'alimentation haute tension Il faut sélectionner soigneusement les matériaux et les paramètres de conception pour garantir que le câble fonctionne efficacement sur de longues distances sans perte d'énergie.

Capacité admissible

L'intensité admissible désigne la quantité maximale de courant qu'un câble peut transporter en toute sécurité. Elle est déterminée par des facteurs tels que la taille du conducteur, le matériau d'isolation et les conditions environnementales. Un courant admissible adéquat est essentiel pour garantir la sécurité et la longévité du câble.

Résistance aux décharges corona

Une décharge corona se produit lorsque le champ électrique autour du conducteur devient si intense qu'il ionise l'air ambiant, entraînant une perte d'énergie et une dégradation potentielle du câble. Par conséquent, la minimisation de la décharge corona est un facteur clé de conception, en particulier pour les câbles fonctionnant à des tensions élevées. Des matériaux de blindage et d'isolation avancés sont utilisés pour réduire l'occurrence de cette décharge.

Processus de fabrication des câbles d'alimentation

Le processus de fabrication des câbles d'alimentation est complexe et comprend plusieurs étapes pour garantir la fiabilité, la sécurité et l'efficacité du produit final. Chaque étape vise à créer un produit de haute qualité, capable de résister aux contraintes électriques et mécaniques.

Étape 1 : Production du conducteur

La première étape de la fabrication d'un câble électrique consiste à produire le conducteur. Cette étape comprend le tréfilage, qui consiste à étirer le métal brut en longs brins, et le toronnage, qui consiste à torsader ces fils pour former le conducteur. Le compactage du conducteur permet de réduire l'effet de peau, c'est-à-dire la tendance des courants haute fréquence à circuler sur sa surface extérieure, améliorant ainsi le rendement électrique.

Étape 2 : Extrusion de l'isolant

Une fois le conducteur prêt, l'étape suivante est l'extrusion de l'isolant. Un procédé d'extrusion triple couche permet d'appliquer une couche isolante uniforme, garantissant l'absence de vides et de points faibles. Les procédés de réticulation, comme le durcissement à la vapeur pour le XLPE, améliorent la stabilité thermique de l'isolant, lui permettant de résister à des températures élevées et à des conditions difficiles sans se dégrader.

Étape 3 : Blindage et gainage

Après isolation, le câble est recouvert de blindages métalliques (rubans de cuivre ou d'aluminium) pour le protéger des interférences électriques et des dommages externes. Des revêtements anticorrosion sont également appliqués pour prolonger sa durée de vie. La gaine extérieure est ensuite extrudée à l'aide de polymères spéciaux offrant une résistance aux UV et aux produits chimiques, notamment pour les câbles utilisés en extérieur ou en milieu industriel.

Étape 4 : Tests et contrôle qualité

La dernière étape de la fabrication d'un câble d'alimentation implique des tests et un contrôle qualité approfondis. Des tests de décharge partielle sont effectués pour détecter les faiblesses de l'isolation, tandis que des tests de haute tension (hipot) garantissent la capacité du câble à supporter des tensions élevées. Des contrôles de résistance à la traction sont également effectués pour vérifier la durabilité mécanique du câble. La conformité aux normes internationales telles que CEI 60502, IEEE 386 et ASTM B8 garantit que le câble est adapté à l'usage prévu.

Normes et certifications techniques

Les câbles d’alimentation sont soumis à des normes techniques et des certifications rigoureuses pour garantir la sécurité, la fiabilité et les performances.

Normes mondiales : CEI, IEEE et certifications régionales

Les normes mondiales, telles que celles de la Commission électrotechnique internationale (CEI) et de l'Institut des ingénieurs électriciens et électroniciens (IEEE), fournissent des directives complètes pour la conception, la fabrication et les tests des câbles d'alimentation. Les certifications régionales, telles que UL et CE, sont également essentielles pour garantir que les câbles répondent aux exigences locales de sécurité et de performance.

Tests clés

Plusieurs tests sont essentiels à la certification des câbles d'énergie. Le cyclage thermique simule les effets à long terme des variations de température sur les câbles, tandis que les tests de vieillissement accélèrent le processus de vieillissement pour évaluer leur performance au fil du temps. Les tests de résistance à la flamme, tels que ceux de la norme CEI 60332, garantissent la résistance des câbles aux risques d'incendie, notamment dans les environnements sensibles comme les tunnels ou les postes électriques.

Innovations dans la technologie des câbles d'alimentation

Le domaine de la fabrication de câbles d’alimentation est en constante évolution, les avancées technologiques conduisant à des câbles plus efficaces et plus durables.

Câbles supraconducteurs à haute température (HTS)

Les câbles HTS, fabriqués à partir de matériaux conducteurs d'électricité sans résistance à des températures extrêmement basses, offrent un potentiel significatif de réduction des pertes d'énergie lors du transport d'électricité sur de longues distances. Ces câbles peuvent transporter de grandes quantités d'électricité avec une dissipation d'énergie minimale, ce qui les rend idéaux pour les réseaux électriques transcontinentaux.

Câbles intelligents

Les câbles intelligents intègrent la fibre optique dès leur conception, permettant une surveillance en temps réel de la charge et des défauts. Cette technologie permet une maintenance prédictive, identifiant les problèmes potentiels avant qu'ils n'entraînent une panne et améliorant la fiabilité globale des réseaux de transport d'électricité.

Câbles CCHT

Les câbles à courant continu haute tension (CCHT) révolutionnent le transport des énergies renouvelables sur de longues distances. Ils permettent un transfert efficace de l'énergie sur de vastes distances, ce qui en fait un élément essentiel de la transition énergétique mondiale.

Tendances futures de la fabrication de câbles électriques

L’avenir de la fabrication de câbles d’alimentation semble prometteur, avec des innovations destinées à améliorer l’efficacité, la durabilité et la vitesse de déploiement.

Câblage modulaire

Les systèmes de câblage modulaires, préfabriqués pour un assemblage rapide, sont de plus en plus populaires pour les projets de grande envergure. Ils permettent de réduire le temps d'installation et offrent une plus grande flexibilité pour s'adapter à l'évolution des besoins énergétiques.

Isolation nanocomposite

Des matériaux isolants nanocomposites sont en cours de développement pour améliorer la rigidité diélectrique, permettant ainsi aux câbles de fonctionner à des tensions plus élevées et dans des environnements plus exigeants. Ces matériaux promettent d'accroître encore l'efficacité et la durabilité des câbles électriques.

Jumeaux numériques

La technologie des jumeaux numériques, pilotée par l'IA, permettra la maintenance prédictive des réseaux câblés. En créant une réplique virtuelle du système câblé, les ingénieurs pourront surveiller les performances en temps réel et anticiper les pannes, prolongeant ainsi la durée de vie de l'infrastructure.

Conclusion

La fabrication de câbles d'alimentation allie matériaux de pointe, ingénierie de précision et tests rigoureux pour garantir des performances sûres, fiables et durables. Face à la croissance continue de la demande énergétique, ces innovations gagneront en importance. Si vous recherchez des câbles répondant à ces normes élevées, faire appel à un fournisseur de câbles d'alimentation de confiance comme LX Cable vous permettra de conserver une longueur d'avance dans le secteur en constante évolution de la transmission d'énergie.