¿Alguna vez te has preguntado cómo se transporta la energía de un lugar a otro, especialmente a largas distancias o a través de obras? Los cables que lo hacen posible son más que simples cables: son sistemas de ingeniería fina, diseñados para soportar condiciones difíciles y garantizar una transmisión fluida y fiable. La fabricación de cables de alimentación desempeña un papel fundamental para lograrlo. En este blog, exploraremos la tecnología y la ingeniería que sustentan la fabricación de cables y su papel crucial.

Componentes principales del cable de alimentación

Para comprender plenamente la complejidad de fabricación de cables de alimentaciónEs fundamental examinar los componentes clave que conforman estos sistemas vitales. Exploremos cada elemento central en detalle.

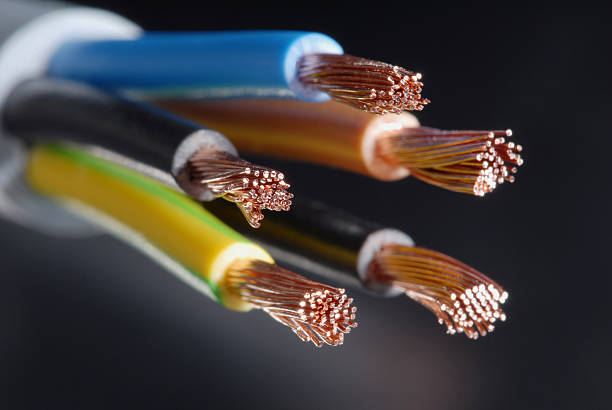

Conductor

El conductor es el núcleo de cualquier cable de alimentación, responsable de transportar la corriente eléctrica. El cobre y el aluminio son los materiales más comunes para conductores, cada uno con ventajas distintivas. El cobre, conocido por su excelente conductividad, suele preferirse en situaciones donde la alta eficiencia y la mínima pérdida de energía son primordiales. Sin embargo, su mayor coste y peso son factores a considerar. El aluminio, por otro lado, es más ligero y rentable, pero presenta una conductividad menor. Por lo tanto, los fabricantes de cables de alimentación de alta tensión deben encontrar el equilibrio entre estas ventajas y desventajas para garantizar el mejor rendimiento dentro de las limitaciones presupuestarias.

Aislamiento

El aislamiento es crucial para prevenir fallas eléctricas y garantizar la transmisión segura de energía. El polietileno reticulado (XLPE) es un material ampliamente utilizado por su excelente estabilidad térmica y resistencia mecánica. El caucho de etileno propileno (EPR), otra opción popular, ofrece excelente flexibilidad y resistencia a las agresiones ambientales. Los sistemas de aislamiento por gas también se utilizan para cables de alta tensión, proporcionando un mejor aislamiento en espacios reducidos. Cada tipo de aislamiento se elige en función de los requisitos de voltaje, las condiciones ambientales y la vida útil deseada del cable.

Blindaje

El blindaje es esencial para controlar los campos eléctricos alrededor del conductor y minimizar la interferencia electromagnética (EMI). Las capas semiconductoras, generalmente fabricadas con polímeros con carga de carbono, se utilizan comúnmente en los cables modernos para controlar los campos eléctricos. Esta capa de blindaje garantiza la estabilidad y seguridad de la transmisión de energía, especialmente en zonas densamente pobladas o sensibles.

Armadura/Vaina

Los cables de alimentación suelen estar sometidos a tensiones físicas, como fuerzas de aplastamiento, abrasión y exposición a entornos exteriores hostiles. Para proteger los componentes internos, se aplican capas blindadas, generalmente de acero o aluminio. Estos metales proporcionan una protección mecánica robusta. Para aplicaciones en exteriores, se utilizan polímeros resistentes a los rayos UV, como el polietileno de alta densidad (HDPE), para la cubierta exterior, protegiendo el cable de los dañinos rayos UV y el desgaste ambiental.

Material

Los materiales utilizados en los cables de alimentación se diseñan cada vez más teniendo en cuenta la sostenibilidad. Muchos proveedores de cables de alimentación Ahora priorizamos los componentes reciclables, como las cubiertas sin plomo y el XLPE reciclable. Además, los materiales ecológicos, como los polímeros de origen biológico, están ganando terreno, reduciendo el impacto ambiental de los cables eléctricos. El uso de conductores de aluminio con bajas emisiones de carbono mejora aún más la ecología de los cables eléctricos modernos.

Consideraciones de diseño del cable de alimentación

Al diseñar un cable de alimentación, se deben considerar varios factores para garantizar que cumpla su propósito previsto. Cada decisión de diseño afecta directamente la eficiencia, la seguridad y la durabilidad del cable.

Tensión nominal (HV/EHV)

La tensión nominal es uno de los factores de diseño más críticos. Los cables de alta tensión (AT) y extra alta tensión (EXT) están diseñados para soportar una potencia significativamente mayor, con aislamiento y blindaje avanzados para garantizar un funcionamiento seguro a estos niveles. Fabricantes de cables de alimentación de alto voltaje Debe seleccionar cuidadosamente los materiales y los parámetros de diseño para garantizar que el cable funcione eficazmente en largas distancias sin pérdida de energía.

ampacidad

La ampacidad se refiere a la cantidad máxima de corriente que un cable puede transportar con seguridad. Está determinada por factores como el tamaño del conductor, el material aislante y las condiciones ambientales. Garantizar la ampacidad correcta es esencial para mantener la seguridad y la longevidad del cable.

Resistencia a la descarga de corona

La descarga de corona se produce cuando el campo eléctrico alrededor del conductor se vuelve tan intenso que ioniza el aire circundante, lo que provoca pérdida de energía y posible degradación del cable. Por lo tanto, minimizar la descarga de corona es una consideración clave en el diseño, especialmente para cables que operan a voltajes más altos. Se utilizan materiales avanzados de blindaje y aislamiento para reducir la incidencia de la descarga de corona.

Proceso de fabricación de cables de alimentación

El proceso de fabricación de cables de alimentación es complejo e implica múltiples pasos para garantizar que el producto final sea fiable, seguro y eficiente. Cada etapa se centra en crear un producto de alta calidad que resista tanto tensiones eléctricas como mecánicas.

Paso 1: Producción del conductor

El primer paso en la fabricación de cables eléctricos consiste en producir el conductor. Esto incluye el trefilado, donde el metal en bruto se estira en largos filamentos, y el trenzado, donde estos filamentos individuales se trenzan para formar el conductor. La compactación del conductor ayuda a reducir el efecto pelicular, que es la tendencia de las corrientes de alta frecuencia a circular por la superficie exterior del conductor, lo que, en última instancia, mejora la eficiencia eléctrica.

Paso 2: Extrusión del aislamiento

Una vez listo el conductor, el siguiente paso es la extrusión del aislamiento. Se utiliza un proceso de extrusión de triple capa para aplicar una capa de aislamiento uniforme, garantizando la ausencia de huecos o puntos débiles. Los procesos de reticulación, como el curado al vapor para XLPE, mejoran la estabilidad térmica del aislamiento, permitiéndole soportar temperaturas más altas y condiciones adversas sin degradarse.

Paso 3: Blindaje y revestimiento

Tras el aislamiento, el cable se recubre con blindajes metálicos (cintas de cobre o aluminio) para protegerlo de interferencias eléctricas y daños externos. También se aplican recubrimientos anticorrosivos para prolongar su vida útil. La cubierta exterior se extruye posteriormente con polímeros especializados que ofrecen resistencia a los rayos UV y a los productos químicos, especialmente para cables utilizados en exteriores o entornos industriales.

Paso 4: Pruebas y control de calidad

La etapa final de la fabricación de cables de alimentación implica un exhaustivo control de calidad y pruebas. Se realizan pruebas de descarga parcial para detectar puntos débiles del aislamiento, mientras que las pruebas de alto potencial (Hipot) garantizan la capacidad del cable para soportar altas tensiones. También se realizan comprobaciones de resistencia a la tracción para verificar su durabilidad mecánica. El cumplimiento de normas internacionales como IEC 60502, IEEE 386 y ASTM B8 garantiza que el cable sea apto para el uso previsto.

Normas técnicas y certificaciones

Los cables de alimentación están sujetos a rigurosos estándares técnicos y certificaciones para garantizar la seguridad, confiabilidad y rendimiento.

Estándares globales: IEC, IEEE y certificaciones regionales

Las normas globales, como las de la Comisión Electrotécnica Internacional (IEC) y el Instituto de Ingenieros Eléctricos y Electrónicos (IEEE), proporcionan directrices integrales para el diseño, la fabricación y las pruebas de cables de alimentación. Las certificaciones regionales, como UL y CE, también son fundamentales para garantizar que los cables cumplan con los requisitos locales de seguridad y rendimiento.

Pruebas clave

Varias pruebas son esenciales para certificar cables eléctricos. El ciclo térmico simula los efectos a largo plazo de las variaciones de temperatura en los cables, mientras que las pruebas de envejecimiento aceleran el proceso para evaluar su rendimiento a lo largo del tiempo. Las pruebas de resistencia a las llamas, como la norma IEC 60332, garantizan que los cables resistan riesgos de incendio, especialmente en entornos sensibles como túneles o subestaciones.

Innovaciones en la tecnología de cables de alimentación

El campo de la fabricación de cables de alimentación está en constante evolución y los avances tecnológicos conducen a cables más eficientes y sostenibles.

Cables superconductores de alta temperatura (HTS)

Los cables HTS, fabricados con materiales que conducen la electricidad sin resistencia a temperaturas extremadamente bajas, ofrecen un potencial considerable para reducir la pérdida de energía durante la transmisión de energía a larga distancia. Estos cables pueden transmitir grandes cantidades de electricidad con una disipación mínima, lo que los hace ideales para redes eléctricas transcontinentales.

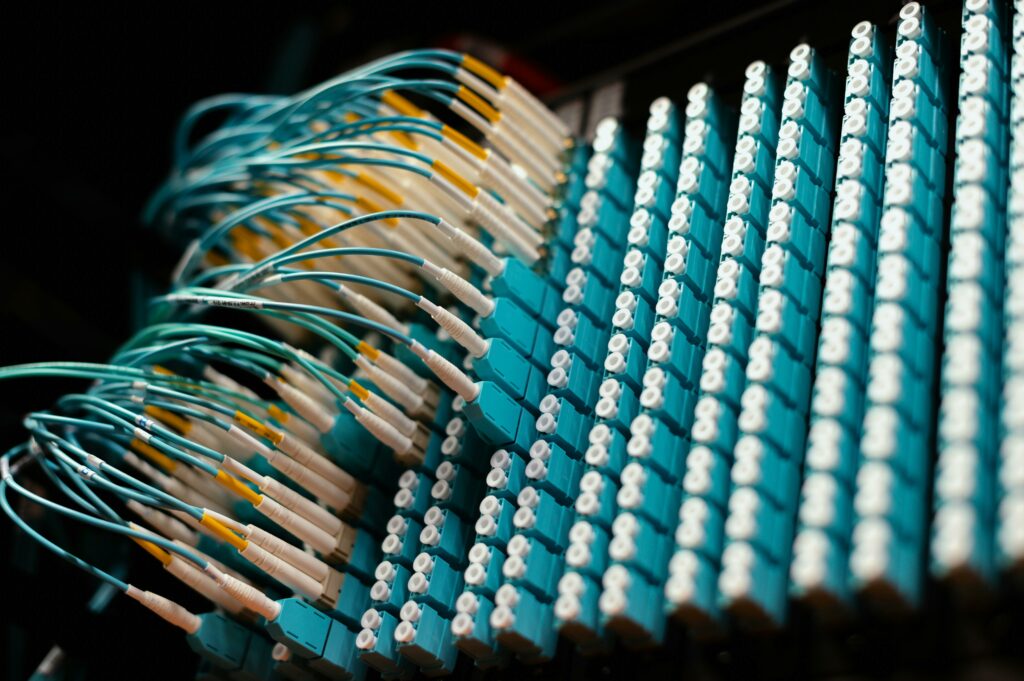

Cables inteligentes

Los cables inteligentes integran fibra óptica en su diseño, lo que permite la monitorización en tiempo real de la carga y las fallas. Esta tecnología facilita el mantenimiento predictivo, identificando posibles problemas antes de que provoquen fallos y mejorando la fiabilidad general de las redes de transmisión eléctrica.

Cables HVDC

Los cables de corriente continua de alta tensión (HVDC) están revolucionando la forma en que se transmite la energía renovable a largas distancias. Los cables HVDC permiten la transferencia eficiente de energía a grandes distancias, lo que los convierte en un componente esencial del impulso global hacia la energía sostenible.

Tendencias futuras en la fabricación de cables de alimentación

El futuro de la fabricación de cables de alimentación parece prometedor, con innovaciones destinadas a mejorar la eficiencia, la sostenibilidad y la velocidad de implementación.

Cableado modular

Los sistemas de cableado modular, prefabricados para un montaje rápido, son cada vez más populares para proyectos a gran escala. Estos sistemas pueden reducir el tiempo de instalación y ofrecer mayor flexibilidad para adaptarse a las cambiantes necesidades energéticas.

Aislamiento nanocompuesto

Se están desarrollando materiales aislantes nanocompuestos para mejorar la rigidez dieléctrica, lo que permite que los cables funcionen a voltajes más altos y en entornos más exigentes. Estos materiales prometen aumentar aún más la eficiencia y la durabilidad de los cables de alimentación.

Gemelos digitales

La tecnología de gemelo digital, impulsada por IA, permitirá el mantenimiento predictivo de las redes de cable. Al crear una réplica virtual del sistema de cable, los ingenieros pueden supervisar el rendimiento en tiempo real y anticipar fallos, lo que en última instancia prolonga la vida útil de la infraestructura.

Conclusión

La fabricación de cables de alimentación combina materiales avanzados, ingeniería de precisión y rigurosas pruebas para garantizar un rendimiento seguro, fiable y duradero. A medida que la demanda energética sigue creciendo, estas innovaciones cobran cada vez mayor importancia. Si busca cables que cumplan con estos altos estándares, contactar con un proveedor de cables de alimentación de confianza como LX Cable le ayudará a mantenerse a la vanguardia en el sector de la transmisión de energía, en constante evolución.