Vi siete mai chiesti come l'energia elettrica arrivi da un luogo all'altro, soprattutto su lunghe distanze o attraverso i cantieri? I cavi che lo rendono possibile sono più che semplici fili: sono sistemi accuratamente progettati per resistere a condizioni difficili e garantire una trasmissione fluida e affidabile. La produzione di cavi elettrici gioca un ruolo chiave in questo. In questo blog, esploreremo la tecnologia e l'ingegneria alla base della produzione di cavi e il suo ruolo cruciale.

Componenti principali del cavo di alimentazione

Per comprendere appieno la complessità di produzione di cavi di alimentazione, è essenziale esaminare i componenti chiave che costituiscono questi sistemi vitali. Esploriamo ogni elemento fondamentale in dettaglio.

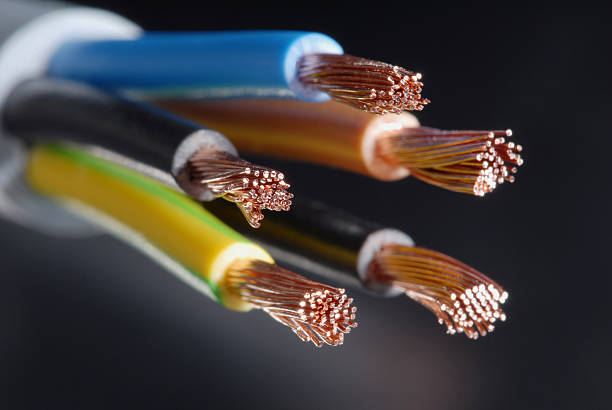

Conduttore

Il conduttore è il cuore di qualsiasi cavo elettrico, responsabile del trasporto della corrente elettrica. Rame e alluminio sono i materiali più comuni utilizzati per i conduttori, ognuno dei quali offre vantaggi distinti. Il rame, noto per la sua eccellente conduttività, è spesso preferito in situazioni in cui elevata efficienza e perdite di energia minime sono fondamentali. Tuttavia, il suo costo più elevato e il peso maggiore sono fattori da considerare. L'alluminio, d'altra parte, è più leggero ed economico, ma ha una conduttività inferiore. Pertanto, i produttori di cavi elettrici ad alta tensione devono bilanciare questi compromessi per garantire le migliori prestazioni nel rispetto dei vincoli di budget.

Isolamento

L'isolamento è fondamentale per prevenire guasti elettrici e garantire una trasmissione di energia sicura. Il polietilene reticolato (XLPE) è un materiale ampiamente utilizzato per la sua superiore stabilità termica e resistenza meccanica. La gomma etilene propilene (EPR), un'altra scelta diffusa, offre un'eccellente flessibilità e resistenza agli agenti atmosferici. I sistemi isolati a gas vengono utilizzati anche per i cavi ad alta tensione, offrendo un isolamento migliore in spazi ridotti. Ogni tipo di isolamento viene scelto in base ai requisiti di tensione, alle condizioni ambientali e alla durata di vita desiderata del cavo.

Schermatura

La schermatura è essenziale per gestire i campi elettrici attorno al conduttore e ridurre al minimo le interferenze elettromagnetiche (EMI). Gli strati semiconduttori, tipicamente realizzati con polimeri caricati con carbonio, sono comunemente utilizzati nei cavi moderni per controllare i campi elettrici. Questo strato di schermatura garantisce che la trasmissione di energia sia stabile e sicura, soprattutto in aree densamente popolate o sensibili.

Armatura/Fodero

I cavi elettrici sono spesso sottoposti a sollecitazioni fisiche, tra cui schiacciamento, abrasione ed esposizione ad ambienti esterni ostili. Per proteggere i componenti interni, vengono applicati strati di armatura, in genere in acciaio o alluminio. Questi metalli offrono una robusta protezione meccanica. Per le applicazioni esterne, vengono utilizzati polimeri resistenti ai raggi UV, come il polietilene ad alta densità (HDPE), per la guaina esterna, che protegge il cavo dai dannosi raggi UV e dall'usura ambientale.

Materiale

I materiali utilizzati nei cavi elettrici sono sempre più progettati tenendo conto della sostenibilità. Molti fornitori di cavi di alimentazione Ora diamo priorità a componenti riciclabili, come guaine senza piombo e XLPE riciclabile. Inoltre, materiali ecocompatibili come i polimeri di origine biologica stanno guadagnando terreno, riducendo l'impatto ambientale dei cavi elettrici. L'utilizzo di conduttori in alluminio a basse emissioni di carbonio migliora ulteriormente l'ecocompatibilità dei moderni cavi elettrici.

Considerazioni sulla progettazione del cavo di alimentazione

Nella progettazione di un cavo di alimentazione, è necessario tenere conto di diversi fattori per garantire che il cavo soddisfi lo scopo previsto. Ogni decisione progettuale influisce direttamente sull'efficienza, sulla sicurezza e sulla longevità operativa del cavo.

Tensione nominale (AT/EHV)

La tensione nominale è uno degli aspetti progettuali più critici. I cavi ad alta tensione (AT) e ad altissima tensione (EHV) sono progettati per gestire potenze significativamente maggiori, con isolamento e schermatura avanzati per garantire un funzionamento sicuro a questi livelli. Produttori di cavi di alimentazione ad alta tensione è necessario selezionare attentamente i materiali e i parametri di progettazione per garantire che il cavo funzioni efficacemente su lunghe distanze senza perdite di energia.

Ampacità

L'amperaggio si riferisce alla quantità massima di corrente che un cavo può trasportare in sicurezza. È determinato da fattori quali le dimensioni del conduttore, il materiale isolante e le condizioni ambientali. Garantire il corretto amperaggio è essenziale per garantire la sicurezza e la longevità del cavo.

Resistenza alla scarica corona

La scarica a corona si verifica quando il campo elettrico attorno al conduttore diventa così intenso da ionizzare l'aria circostante, causando perdite di energia e potenziale degrado del cavo. Pertanto, ridurre al minimo la scarica a corona è un aspetto fondamentale della progettazione, soprattutto per i cavi che operano a tensioni più elevate. Per ridurre la comparsa di scariche a corona, vengono utilizzati materiali di schermatura e isolamento avanzati.

Processo di produzione dei cavi di alimentazione

Il processo di produzione dei cavi elettrici è complesso e prevede diverse fasi per garantire che il prodotto finale sia affidabile, sicuro ed efficiente. Ogni fase è mirata alla creazione di un prodotto di alta qualità in grado di resistere a sollecitazioni sia elettriche che meccaniche.

Fase 1: Produzione del conduttore

Il primo passaggio nella produzione di cavi elettrici riguarda la produzione del conduttore. Questo include la trafilatura, dove il metallo grezzo viene tirato in lunghi fili, e la cordatura, dove questi singoli fili vengono intrecciati insieme per formare il conduttore. La compattazione del conduttore contribuisce a ridurre l'effetto pelle, ovvero la tendenza delle correnti ad alta frequenza a viaggiare sulla superficie esterna del conduttore, migliorando in definitiva l'efficienza elettrica.

Fase 2: Estrusione dell'isolamento

Una volta che il conduttore è pronto, il passaggio successivo è l'estrusione dell'isolante. Un processo di estrusione a triplo strato viene utilizzato per applicare uno strato isolante uniforme, garantendo l'assenza di vuoti o punti deboli. I processi di reticolazione, come la polimerizzazione a vapore per l'XLPE, migliorano la stabilità termica dell'isolante, consentendogli di resistere a temperature più elevate e condizioni difficili senza degradarsi.

Fase 3: schermatura e rivestimento

Dopo l'isolamento, il cavo viene rivestito con schermature metalliche (nastri di rame o alluminio) per proteggerlo da interferenze elettriche e danni esterni. Vengono inoltre applicati rivestimenti anticorrosione per prolungarne la durata. La guaina esterna viene quindi estrusa, utilizzando polimeri specializzati che offrono resistenza ai raggi UV e agli agenti chimici, in particolare per i cavi utilizzati in ambienti esterni o industriali.

Fase 4: Test e controllo qualità

La fase finale della produzione dei cavi di alimentazione prevede test approfonditi e controlli di qualità. Vengono eseguiti test di scarica parziale per individuare eventuali debolezze dell'isolamento, mentre il test di hipot (alto potenziale) garantisce che il cavo possa sopportare tensioni elevate. Vengono inoltre eseguiti controlli di resistenza alla trazione per verificarne la resistenza meccanica. La conformità a standard internazionali come IEC 60502, IEEE 386 e ASTM B8 garantisce l'idoneità del cavo all'uso previsto.

Norme tecniche e certificazioni

I cavi di alimentazione sono soggetti a rigorosi standard tecnici e certificazioni per garantire sicurezza, affidabilità e prestazioni.

Standard globali: IEC, IEEE e certificazioni regionali

Gli standard globali, come quelli della Commissione Elettrotecnica Internazionale (IEC) e dell'Istituto degli Ingegneri Elettrici ed Elettronici (IEEE), forniscono linee guida complete per la progettazione, la produzione e i collaudi dei cavi di alimentazione. Anche le certificazioni regionali, come UL e CE, sono fondamentali per garantire che i cavi soddisfino i requisiti locali di sicurezza e prestazioni.

Test chiave

Diversi test sono essenziali per la certificazione dei cavi elettrici. I cicli termici simulano gli effetti a lungo termine delle variazioni di temperatura sui cavi, mentre i test di invecchiamento accelerano il processo di invecchiamento per valutarne le prestazioni nel tempo. I test di resistenza alla fiamma, come la norma IEC 60332, garantiscono che i cavi resistano ai rischi di incendio, in particolare in ambienti sensibili come gallerie o sottostazioni.

Innovazioni nella tecnologia dei cavi di alimentazione

Il settore della produzione di cavi elettrici è in continua evoluzione e i progressi tecnologici portano alla realizzazione di cavi più efficienti e sostenibili.

Cavi superconduttori ad alta temperatura (HTS)

I cavi HTS, realizzati con materiali che conducono l'elettricità con resistenza zero a temperature estremamente basse, offrono un potenziale significativo per ridurre le perdite di energia durante la trasmissione di energia a lunga distanza. Questi cavi possono trasmettere grandi quantità di elettricità con una dissipazione energetica minima, rendendoli ideali per le reti elettriche intercontinentali.

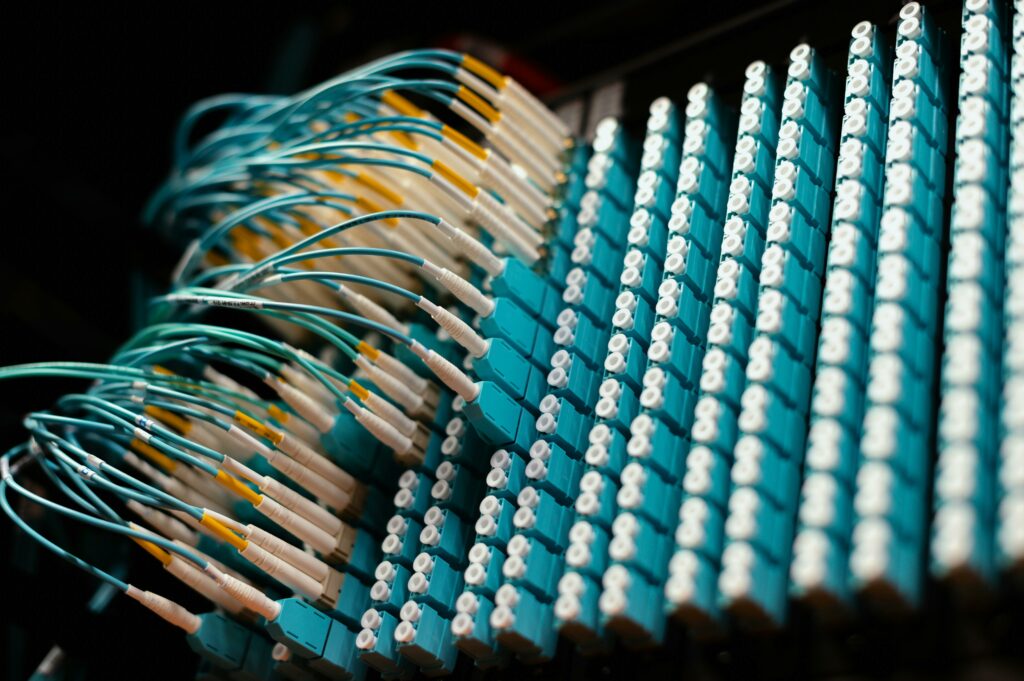

Cavi intelligenti

I cavi intelligenti integrano la fibra ottica nella loro progettazione, consentendo il monitoraggio in tempo reale di carichi e guasti. Questa tecnologia consente la manutenzione predittiva, identificando potenziali problemi prima che si trasformino in guasti e migliorando l'affidabilità complessiva delle reti di trasmissione di energia.

Cavi HVDC

I cavi ad alta tensione in corrente continua (HVDC) stanno rivoluzionando il modo in cui l'energia rinnovabile viene trasmessa su lunghe distanze. I cavi HVDC consentono il trasferimento efficiente di energia su grandi distanze, rendendoli una componente essenziale nella spinta globale verso l'energia sostenibile.

Tendenze future nella produzione di cavi elettrici

Il futuro della produzione di cavi elettrici appare promettente, con innovazioni destinate a migliorare l'efficienza, la sostenibilità e la velocità di distribuzione.

Cablaggio modulare

I sistemi di cablaggio modulari, prefabbricati per un rapido assemblaggio, stanno diventando sempre più popolari nei progetti su larga scala. Questi sistemi possono ridurre i tempi di installazione e offrire una maggiore flessibilità nell'adattarsi alle mutevoli esigenze di alimentazione.

Isolamento nanocomposito

Sono in fase di sviluppo materiali isolanti nanocompositi per migliorare la rigidità dielettrica, consentendo ai cavi di funzionare a tensioni più elevate e in ambienti più impegnativi. Questi materiali promettono di aumentare ulteriormente l'efficienza e la durata dei cavi elettrici.

Gemelli digitali

La tecnologia del gemello digitale, guidata dall'intelligenza artificiale, consentirà la manutenzione predittiva delle reti via cavo. Creando una replica virtuale del sistema via cavo, gli ingegneri potranno monitorare le prestazioni in tempo reale e anticipare i guasti, prolungando in definitiva la vita utile dell'infrastruttura.

Conclusione

La produzione di cavi di alimentazione combina materiali avanzati, progettazione di precisione e test rigorosi per garantire prestazioni sicure, affidabili e durature. Con la continua crescita della domanda di energia, queste innovazioni diventeranno sempre più importanti. Se cercate cavi in grado di soddisfare questi elevati standard, affidarvi a un fornitore di cavi di alimentazione affidabile come LX Cable vi aiuterà a rimanere all'avanguardia nel campo della trasmissione di energia in continua evoluzione.